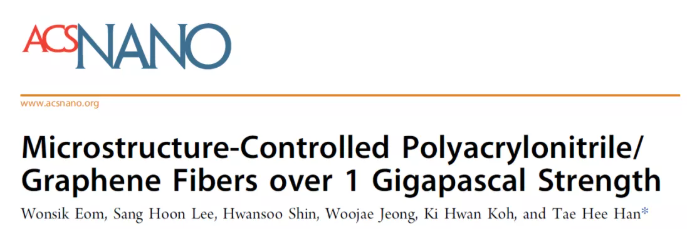

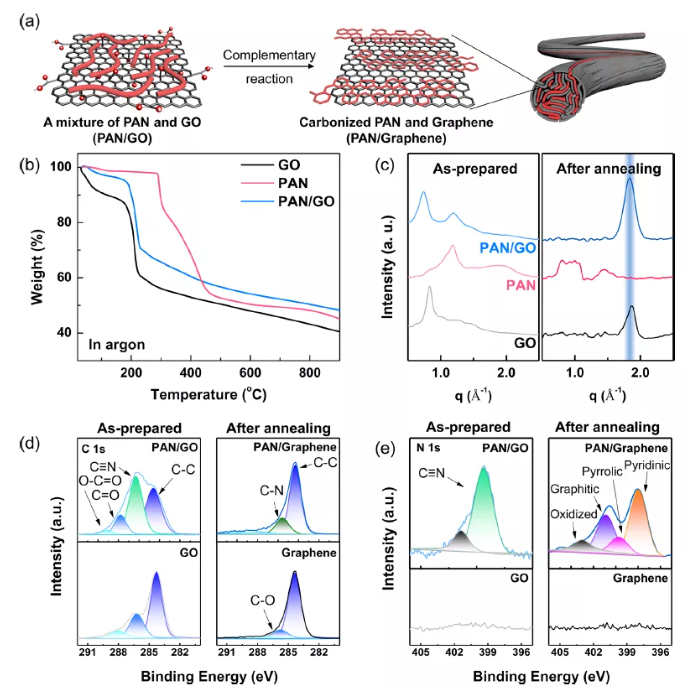

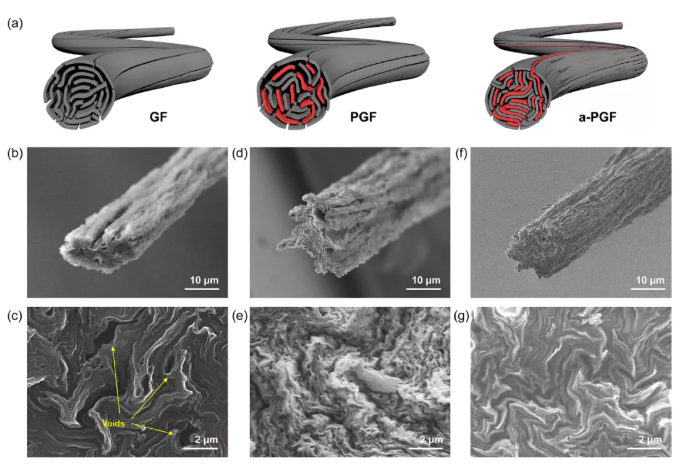

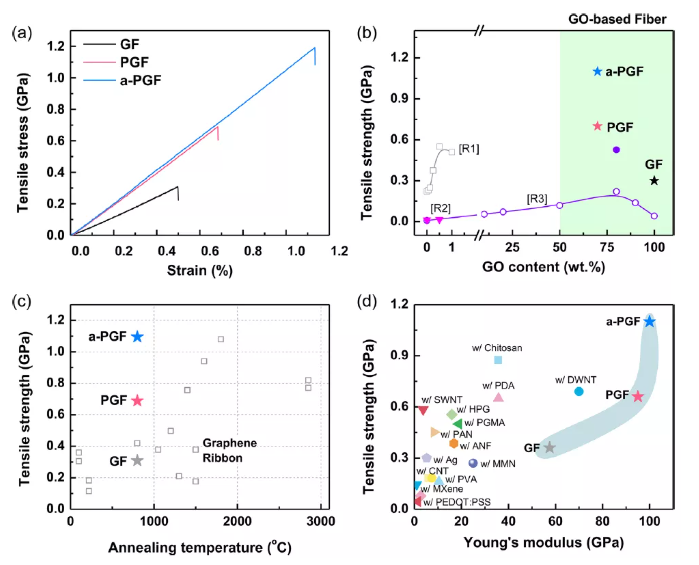

而石墨烯纤维(GFs)作为一种由二维石墨烯片组装而成的纤维形式,具有高拉伸强度(130 GPa)、高模量(1100 GPa)和高导电性(108 Sm-1)等优异的性能,有望成为高性能纤维的下一代平台。多维结构的构建,如薄膜和纤维,可以将单层石墨烯的优异性能赋予宏观结构。然而,石墨烯薄膜和纤维的力学性能和电学性能仍然不如单个石墨烯片。这主要是由于结构缺陷,包括石墨微晶的不完美排列和石墨烯组件中存在的微孔。因此,控制这种结构缺陷对于实现多尺度石墨烯结构的优异性能至关重要。GF一般通过湿法纺丝高浓度氧化石墨烯(GO)溶液来制造。GFs的湿纺工艺通常是将GO掺杂溶液注入凝固浴,随后干燥获得固化的GO纤维(GOFs)。理论上,干燥的GO片材之间的摩擦会阻碍片材的紧密堆积,易于产生空隙。此外,当GOF进行化学和热还原以形成GF时,会产生氧气、一氧化碳和二氧化碳气体分子,它们通常会在石墨烯之间留下额外的孔隙。目前,已有一些方法可以实现抗拉强度高于1 GPa的高性能GF。一种方法是使用混合尺寸的GO片纺制 GOF,然后在2850 °C下处理纤维。较小的GO片有效地填充了空隙并消除了纤维中的孔隙。此外,还可以通过微流体系统物理压平GF以最大限度地减少皱纹对微孔产生的影响,并在2500 °C下进一步退火以提高纤维的结晶度。虽然GF的高温退火对生长石墨微晶有效,但出于能源消耗和生产成本角度的考量,GF的制备迫切需要一种替代策略来消除微尺度空隙并在相对较低的温度下控制微晶的排列。

目前,研究人员已成功引入了可作为石墨烯片分子粘合剂的碳质纳米填料和聚合物,以及填充GF中空隙的碳预聚体,以实现高性能纤维。例如,各种纳米填料,如单壁和多壁碳纳米管、气相生长碳纳米纤维、芳纶纳米纤维、和聚合物粘合剂,如聚丙烯腈(PAN)、聚多巴胺和壳聚糖等。这些纳米填料成功地将石墨烯片相互连接起来并填充了微孔。然而,纳米填料的方法难以改善石墨烯片的排列取向来进一步提高GFs的机械强度。因此,在混合GF的制造过程中,对石墨烯片的排列取向进行控制,仍然是一个挑战。

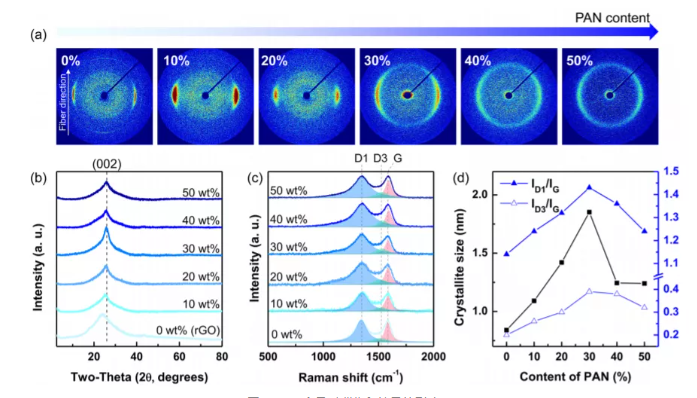

鉴于此,韩国汉阳大学Tae Hee Han教授团队采用聚丙烯腈(PAN)作为石墨烯片的粘合剂,在800℃热退火过程中施加机械张力,控制石墨烯片的排列取向,使所得GF纤维显示出优异的力学性能,具有1.10 GPa的拉伸强度和7.0 MJ m-3的韧性。该方法无需在极高温度下进行石墨化。这种控制排列取向的策略有望应用于制备高强纳米组装纤维以及其他纳米材料。该研究以题为“Microstructure-Controlled Polyacrylonitrile/Graphene Fibers over 1 Gigapascal Strength”的论文发表在最新一期《ACS Nano》上。

文章来源:高分子科学前沿